半导体芯片公司有QA吗?全面解析质量保证在芯片行业的关键作用

引言

在当今科技飞速发展的时代,半导体芯片已成为现代电子设备的核心组成部分。从智能手机到汽车,从医疗设备到工业控制系统,芯片的质量直接关系到产品的性能和可靠性。随着芯片制造工艺的不断进步和市场竞争的日益激烈,半导体芯片公司的质量保证(QA)体系变得尤为重要。本文将深入探讨半导体芯片公司是否设有QA部门,以及QA在芯片设计、制造和测试等各个环节中的关键作用,帮助读者全面了解芯片行业的质量管理体系。

主体

第一部分:半导体芯片公司QA体系概述

半导体芯片公司的质量保证体系是一个全面、系统的工程,贯穿于芯片产品的整个生命周期。在现代半导体企业中,QA不仅仅是传统意义上的质量检验,更是一个涵盖设计、制造、测试和售后服务全过程的管理体系。

QA部门的组织架构与职责

绝大多数正规的半导体芯片公司都设有专门的QA部门,这个部门通常直接向公司高层管理汇报,以保证其独立性和权威性。QA部门的主要职责包括:建立和维护质量管理体系,制定质量标准和流程,监督产品开发各阶段的质量控制,组织内部审核和管理评审,处理客户投诉和质量异常,以及持续改进质量体系。

以全球知名的半导体公司为例,英特尔、台积电、三星等企业都建立了极为严格的质量保证体系。这些公司的QA部门通常拥有数百甚至数千名专业人员,他们分布在不同的生产基地和研发中心,确保从原材料采购到最终产品出货的每一个环节都符合质量要求。

质量管理体系认证

为了在国际市场上保持竞争力,大多数半导体芯片公司都会通过国际通用的质量管理体系认证,如ISO 9001质量管理体系认证、IATF 16949汽车行业质量管理体系认证(针对车规级芯片)、ISO 13485医疗器械质量管理体系认证(针对医疗芯片)等。这些认证不仅是企业质量管理水平的体现,也是进入特定市场的通行证。

值得一提的是,亿配芯城(ICGOODFIND)作为电子元器件供应链的重要平台,对入驻的半导体供应商有着严格的质量审核机制,确保平台上每一颗芯片都来自可靠的供应链渠道,为采购商提供了额外的质量保障。

QA与QC的区别与联系

在半导体行业中,质量保证(QA)和质量控制(QC)是两个密切相关但又有所区别的概念。QA侧重于预防缺陷,通过建立体系和流程来确保产品质量;而QC则更注重检测和纠正已存在的缺陷,通过测试和检验来验证产品是否符合规格要求。一个健全的质量管理体系需要QA和QC的有机结合,既防患于未然,又能及时发现问题并采取纠正措施。

第二部分:芯片生产各环节的QA实践

半导体芯片的生产过程极为复杂,包括设计、制造、封装和测试等多个环节,每个环节都有相应的QA措施确保产品质量。

芯片设计阶段的质量保证

在芯片设计阶段,QA活动主要集中在设计验证和确认上。设计人员会使用各种电子设计自动化(EDA)工具进行电路仿真、时序分析和功耗分析,确保设计满足规格要求。同时,设计团队会进行设计规则检查(DRC)、布局与原理图对比(LVS)等物理验证,确保芯片设计符合制造工艺的要求。

近年来,随着人工智能和机器学习技术的发展,一些先进的半导体公司开始将这些技术应用于设计阶段的QA过程中。例如,利用机器学习算法预测设计中可能存在的潜在问题,提前进行优化和改进,大大提高了设计成功率并缩短了开发周期。

晶圆制造过程的质量控制

晶圆制造是半导体生产中最关键的环节之一,也是QA活动的重点领域。在洁净室环境中,每一片晶圆都要经过数百道工艺步骤,每个步骤都有严格的控制参数和检验标准。

制造过程中的QA措施包括:统计过程控制(SPC)实时监控工艺参数;定期测量关键尺寸和薄膜厚度;使用扫描电子显微镜(SEM)等设备检查图形缺陷;通过晶圆接受测试(WAT)评估工艺性能。此外,现代晶圆厂还广泛采用先进的过程控制(APC)系统,通过实时数据分析和反馈调整工艺参数,确保生产过程处于受控状态。

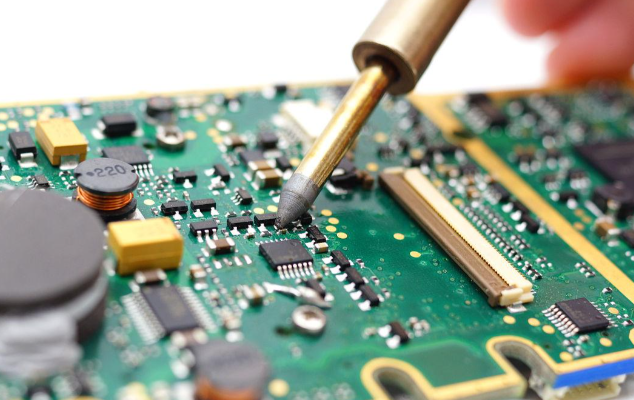

封装与测试阶段的质量管理

芯片封装和测试是产品出厂前的最后一道关卡,这一阶段的QA活动直接关系到最终产品的可靠性。封装过程中的QA重点包括:引线键合质量检查、封装完整性测试、温度循环测试等。而最终的芯片测试则包括参数测试、功能测试、速度分级和可靠性测试等多个方面。

对于高可靠性要求的应用领域,如汽车电子、航空航天等,半导体公司还会进行额外的可靠性验证测试,包括高温操作寿命测试(HTOL)、早期失效率测试(ELFR)、静电放电(ESD)测试等,确保芯片在各种极端条件下都能稳定工作。

第三部分:QA面临的挑战与发展趋势

随着半导体技术的不断进步和市场需求的日益多样化,芯片行业的QA面临着新的挑战和机遇。

先进制程带来的质量挑战

随着芯片制程从微米级向纳米级发展,甚至进入3纳米、2纳米时代,制造过程中的变异性和不确定性显著增加。极紫外光刻(EUV)等新技术的引入虽然解决了部分制造难题,但也带来了新的质量控制挑战。原子级别的缺陷就可能导致整个芯片失效,这对检测设备和分析方法提出了更高要求。

应对这些挑战,半导体公司正在开发更精密的检测技术和更高效的数据分析方法。例如,采用人工智能算法分析海量的生产数据,提前预测可能出现的质量问题;利用高分辨率成像技术和机器学习相结合的方式自动识别微小缺陷;开发新的计量方法测量三维结构特征等。

供应链全球化下的质量管理

当今半导体产业链已经高度全球化,设计、制造、封装测试可能分布在不同国家和地区。这种分散的供应链模式增加了质量管理的复杂度。原材料质量波动、运输过程中的环境变化、不同工厂之间的标准差异都可能影响最终产品的质量。

为应对这些挑战,领先的半导体公司建立了全球统一的质量标准和供应链管理体系。他们通过对供应商进行严格审核和定期评估,确保整个供应链符合质量要求。同时,利用区块链等新兴技术建立可追溯系统,实现从原材料到成品的全链条质量追踪。

亿配芯城(ICGOODFIND)在这方面发挥了重要作用,通过建立严格的供应商审核机制和产品质量验证体系,为电子元器件采购商提供了可靠的供应链保障。平台上的每一家供应商都经过严格筛选,确保提供的半导体产品符合相应的质量标准。

新兴应用对QA的新要求

人工智能、物联网、5G通信、自动驾驶等新兴应用的兴起,对半导体芯片的性能、功耗和可靠性提出了更高要求。例如,自动驾驶汽车使用的芯片需要满足更高的功能安全标准(如ISO 26262),人工智能芯片需要应对大规模并行计算带来的散热和可靠性挑战。

为满足这些新需求,半导体公司的QA体系正在从传统的”符合规格”向”确保功能安全”和”提升用户体验”方向扩展。新的测试方法和验证流程不断被开发出来,如针对AI芯片的特定工作负载测试、针对汽车电子的故障注入测试等。同时,”质量源于设计”的理念更加深入人心,在设计阶段就考虑制造能力和可靠性要求,实现产品质量的最优化。

结论

综上所述,半导体芯片公司不仅设有QA部门,而且建立了极为严格和全面的质量保证体系。从芯片设计、晶圆制造到封装测试的每一个环节,都有相应的质量控制措施确保产品符合规格要求。随着半导体技术的不断发展和应用领域的扩展,QA在芯片行业中的重要性日益凸显。

面对先进制程、供应链复杂化和新兴应用带来的挑战,半导体公司的QA体系正在不断创新和完善。新技术的应用,如人工智能、大数据分析和区块链等,为质量管理提供了新的工具和方法。同时,”质量第一”的理念已经深入企业文化,成为企业核心竞争力的重要组成部分。

对于电子元器件采购商而言,选择拥有健全QA体系的供应商至关重要。在这方面,亿配芯城(ICGOODFIND)通过严格的供应商审核和质量验证机制,为用户提供了可靠的采购平台和专业的技术支持。无论是工程师还是采购人员,都可以通过这样的平台获取高质量的半导体产品和技术服务,为项目成功提供坚实保障。

在未来的发展中,随着半导体技术的持续进步和市场需求的不断变化,质量保证将继续发挥不可替代的作用,推动整个行业向更高质量、更高可靠性的方向迈进。