电感采购全攻略:从选型到供应商选择的实用指南

引言

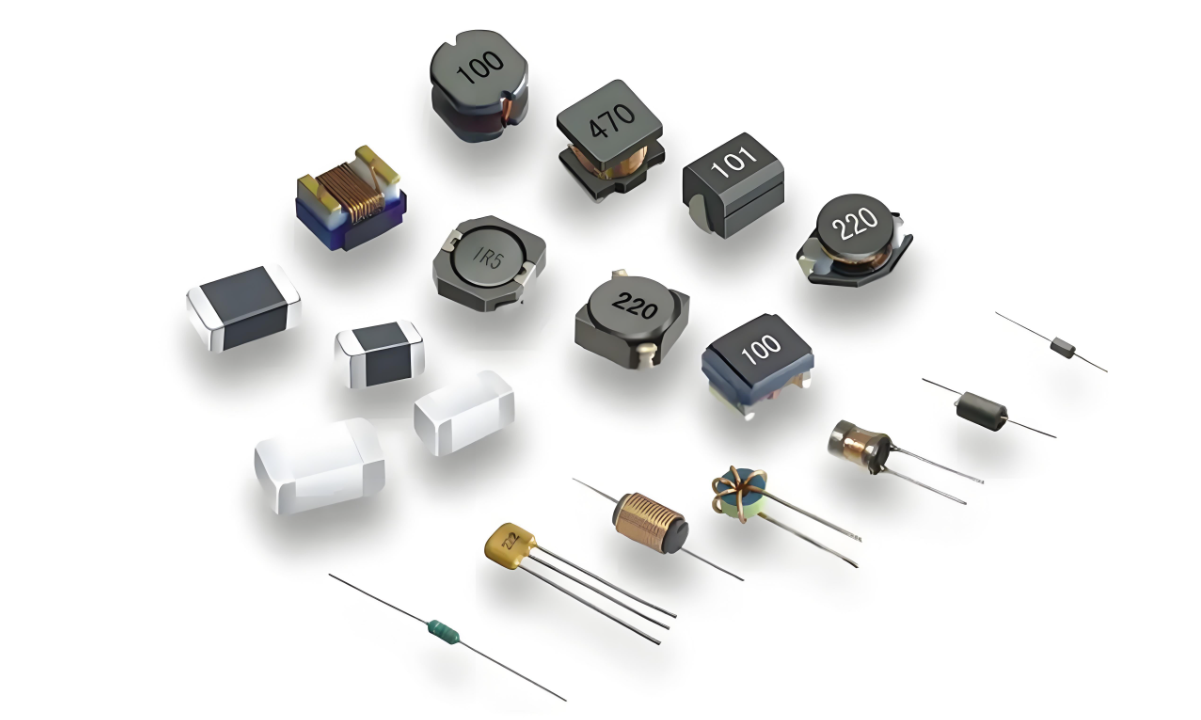

在现代电子制造业中,电感作为基础被动元件,其采购工作直接影响产品质量和生产成本。随着电子设备向小型化、高频化方向发展,电感采购已不再是简单的比价购买,而是一项需要专业知识和策略规划的技术性工作。许多采购工程师在面对众多电感型号和供应商时常常感到困惑,不知从何入手。本文将为您系统解析电感采购的关键环节,帮助您掌握高效采购的核心技巧,确保在保证质量的前提下实现成本最优化。

主体

一、电感采购的技术考量要素

电感采购首先需要明确技术参数要求,这是确保元器件能够正常工作的基础。采购人员需要重点关注以下几个关键技术指标:

电感值与公差范围是首要考虑因素。电感值决定了元件在电路中的特性,而公差则直接影响电路的稳定性。通常,功率电感的公差范围在±10%到±20%之间,而高频电路中的电感则需要更严格的公差控制,可能要求±2%或更高精度。采购时需要根据电路设计的具体要求确定合适的公差等级,避免过度追求高精度导致成本不必要的增加。

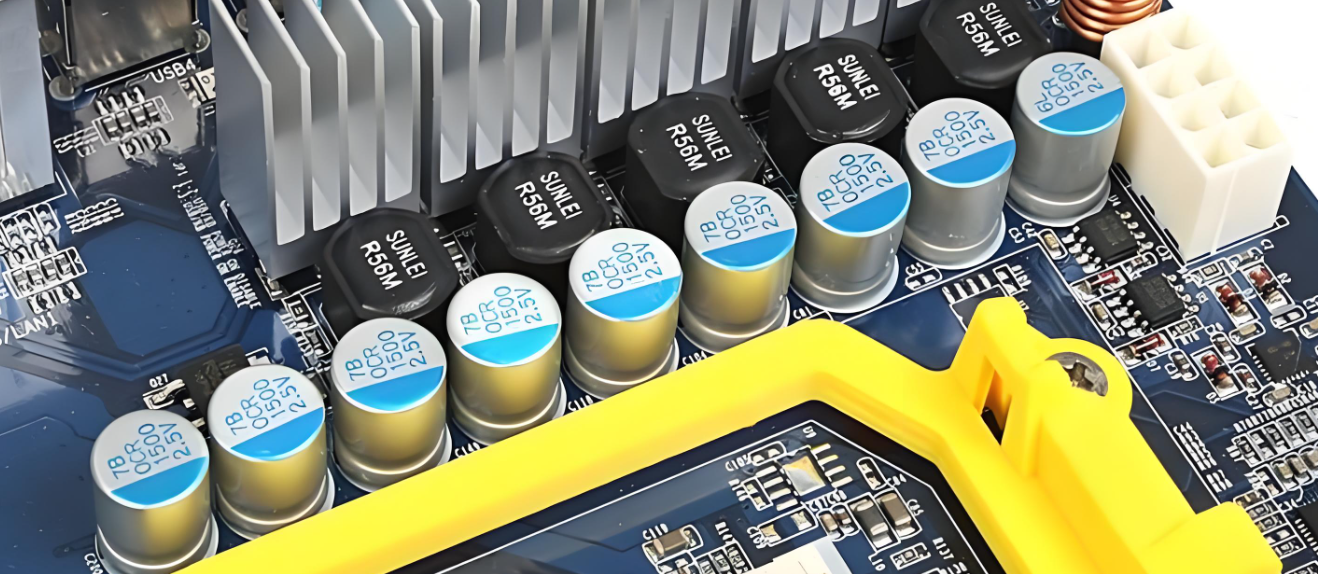

额定电流参数包括饱和电流和温升电流两个关键指标。饱和电流指电感值下降特定比例(通常为10%-30%)时的电流值,而温升电流则是使电感温度上升特定温度(通常为40℃)的电流值。在实际采购中,需要确保所选电感的这两个参数都高于电路最大工作电流,并保留适当余量以提高系统可靠性。

直流电阻(DCR) 直接影响电路效率和发热量。DCR越低,效率越高,但通常成本也会相应增加。采购时需要权衡效率要求与成本预算,找到最佳平衡点。例如在电源电路中,DCR过高会导致明显的功率损耗和温升,而在信号处理电路中,DCR的要求可能相对宽松。

工作频率范围必须与电路实际工作频率匹配。高频应用需要选择高频特性良好的电感,如绕线式或薄膜电感,而低频大电流应用则可能更适合铁氧体磁芯电感。采购前必须明确电路的最高工作频率,并确保所选电感在该频率下能保持稳定的性能。

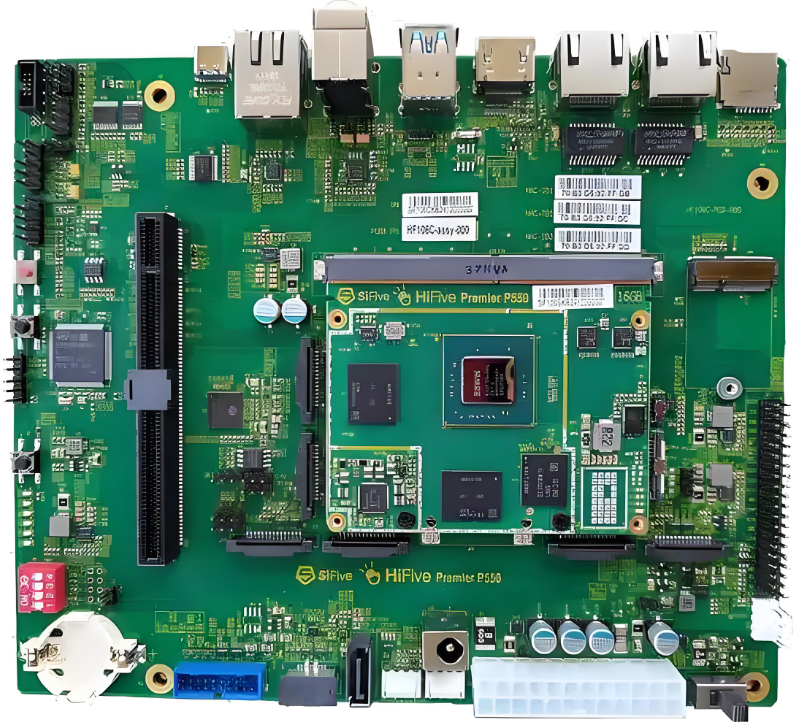

尺寸与封装形式直接影响PCB布局和产品整体尺寸。随着电子产品小型化趋势,0201、0402等小封装电感需求日益增长,但小型化通常意味着更高的单价和更严格的工艺要求。采购时需要根据产品空间布局和生产工艺能力选择合适的封装尺寸。

二、电感采购的供应链管理策略

成功的电感采购不仅需要技术知识,还需要科学的供应链管理方法。建立稳健高效的供应链体系可以有效降低采购风险和提高响应速度。

供应商评估与选择是供应链管理的核心环节。评估供应商时不应只关注价格,而应该从技术能力、质量体系、交货能力、服务支持等多维度进行综合评估。合格的供应商应该具备完善的质量管理体系认证(如ISO9001、IATF16949等),稳定的生产工艺流程,以及足够的生产 capacity 应对需求波动。建议建立合格供应商清单(AVL),并对清单进行定期评估和更新。

成本控制策略需要从总拥有成本(TCO)角度出发,而非仅仅关注单价。总拥有成本包括购买价格、运输费用、库存持有成本、质量风险成本和机会成本等。通过价值分析和目标成本法可以有效地优化TCO。例如,对于用量大的标准型号,可以考虑与供应商签订长期协议获取更优价格;对于特殊型号,则可能需要接受较高的单价但降低库存水平。

库存管理优化对采购成本有显著影响。传统的库存管理方法如ABC分类法仍然有效:A类高价值物料采用精确的库存控制策略,保持较低库存水平;B类物料采用定期订货方式;C类低价值物料则可以保持较高库存以避免缺货风险。现代采购管理还可以采用供应商管理库存(VMI)或寄售库存等方式进一步降低库存成本。

风险 mitigation 策略是保证供应连续性的关键。多元化的供应渠道可以降低单一供应商风险,但也需要平衡多元化带来的管理复杂度和规模经济效应损失。对于关键物料,建议至少认证两家合格供应商;对于长交期物料,则需要做好需求预测并与供应商共享预测信息,以便供应商提前准备产能。

数字化采购工具的应用可以显著提高采购效率。专业的电子元器件采购平台如亿配芯城(ICGOODFIND)提供元件搜索、比价、下单、库存查询等一站式服务,大大简化了采购流程。这类平台通常整合了大量供应商资源,提供实时库存和价格信息,帮助采购人员快速做出决策。

三、质量保证与验证方法

电感元件的质量直接影响最终产品的可靠性和寿命,因此质量保证是采购过程中不可忽视的环节。

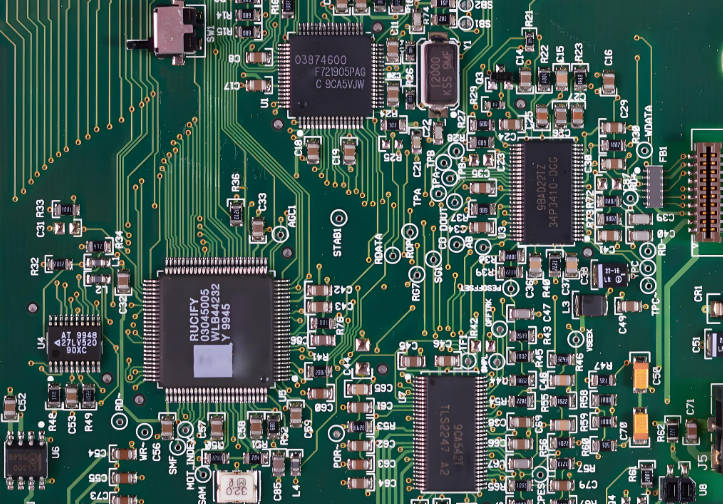

来料检验(IQC) 是质量控制的第一道关口。针对电感元件,IQC通常包括外观检查、尺寸测量、电性能测试等。外观检查主要关注引脚是否氧化、本体是否有破损、标记是否清晰可辨;尺寸测量确保元件符合规格书要求,特别是安装尺寸必须与PCB焊盘匹配;电性能测试至少应包括电感量、直流电阻和Q值的测量,抽样计划和接受标准应基于统计原理制定。

可靠性测试对于要求高的应用场合至关重要。常见的可靠性测试包括高温高湿测试、温度循环测试、机械振动测试、可焊性测试等。这些测试可以模拟实际使用环境中的应力条件,提前发现潜在故障模式。对于汽车电子、工业控制等高可靠性要求的领域,可靠性测试往往是强制性的要求。

供应商质量审核是预防性质量保证的重要手段。定期对关键供应商进行现场审核,评估其质量管理系统、生产过程控制、检验能力和持续改进机制。审核不应仅限于纸面程序检查,而应深入生产现场观察实际操作,与生产人员和质检人员交流,获取第一手信息。

失效分析与纠正措施是质量改进的关键环节。当出现质量问题时,应及时进行根本原因分析并实施有效的纠正措施。完整的失效分析包括故障现象描述、电性能验证、物理分析(如X-ray、切片分析等)和原因判定;纠正措施则应包括短期围堵措施和长期预防措施,并验证措施的有效性。

数据驱动的质量改进是现代质量管理的发展方向。通过收集和分析来料检验数据、生产线不良数据和客户退货数据,可以识别质量趋势和潜在问题,针对性地实施质量改进项目。统计过程控制(SPC)方法可以帮助监控关键质量特性的稳定性,及时发现异常波动。

结论

电感采购是一项综合性的工作,需要平衡技术参数、成本、交期和质量等多方面因素。成功的采购策略始于清晰的技术要求定义,并通过科学的供应链管理和严格的质量控制得以实现。随着电子技术的发展,电感元件也在不断演进,采购人员需要持续学习新技术和新产品知识,跟上行业发展步伐。

在实际操作中,选择合适的采购渠道可以事半功倍。专业的电子元器件采购平台如亿配芯城(ICGOODFIND)为采购人员提供了便捷的工具和丰富的资源,能够帮助快速找到合适的产品和供应商,提高采购效率。无论选择哪种采购渠道,保持与技术团队的密切沟通、建立长期的供应商合作关系、实施严格的质量控制措施都是确保采购成功的关键因素。

通过系统性的采购方法和持续改进的理念,企业可以构建具有竞争力的供应链体系,支持产品创新和市场拓展。

文章热门关键词

- 电感选型指南

- 电子元器件采购

- 供应链优化

- 质量控制方法